メインイメージ

MATSUDA MODEL CO.,LTD

松田モデルは「モノづくり」の会社です

『モノづくり』を通して、世界の人々と全社員の「夢」「希望」「笑顔」「感動」を創りつづける

原型製作~OEM生産の流れ

1原型製作

ご支給いただいたイラスト・画像資料を元に原型を製作いたします。

詳しくは設備紹介をご覧ください。

製作方法

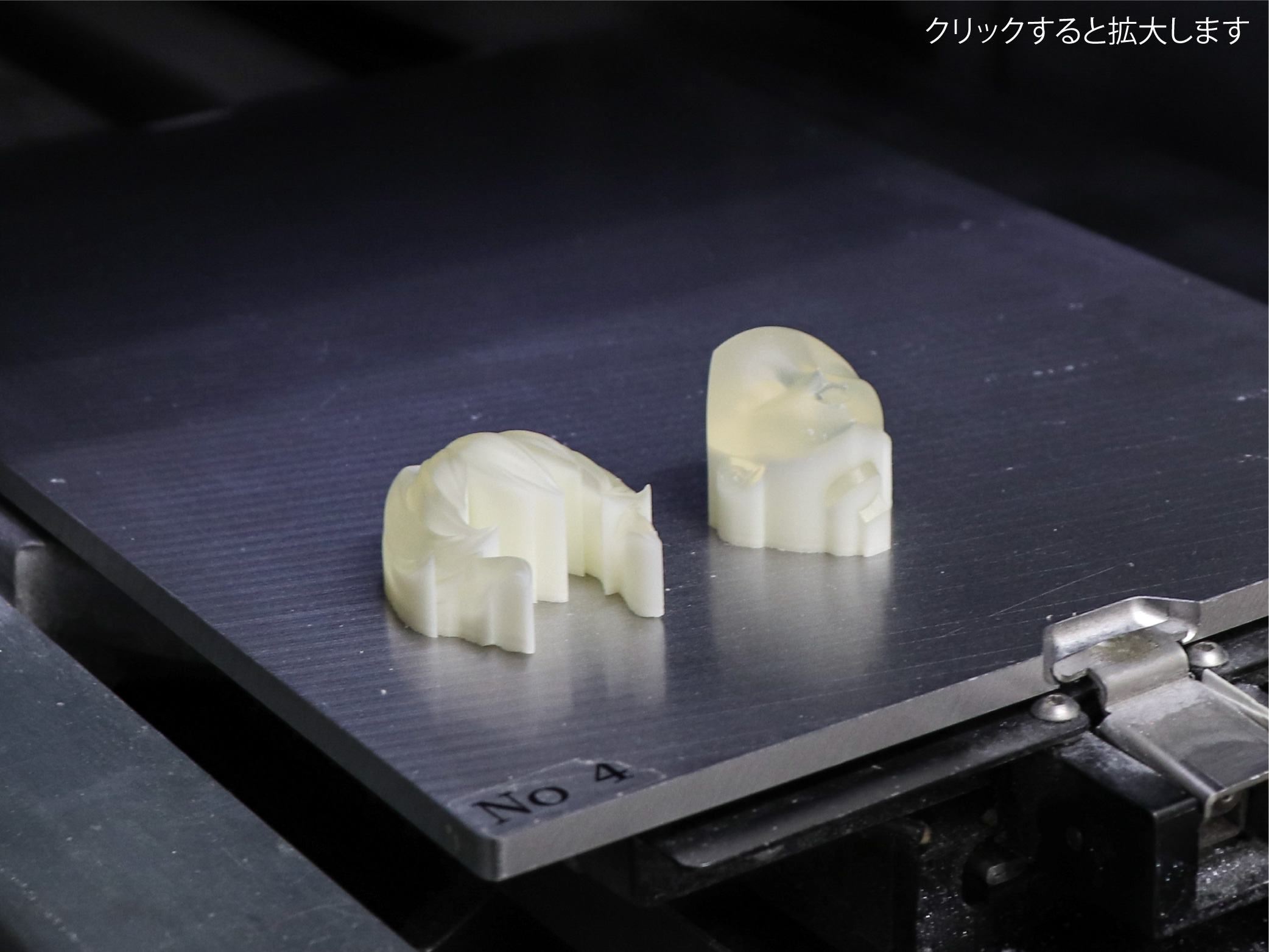

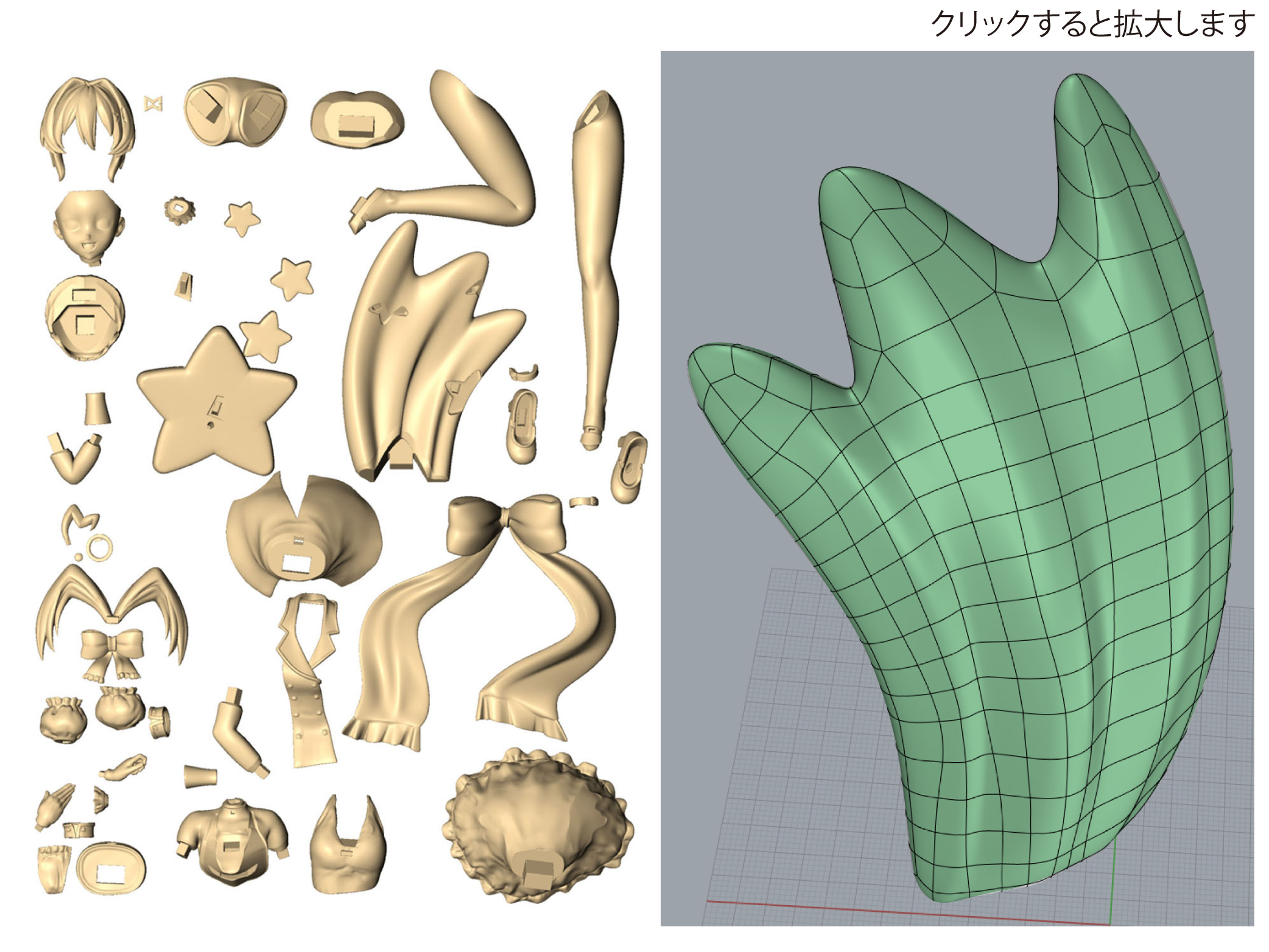

・デジタル造形

3Dモデリング・CADソフトを使用した原型製作

・ワックス造形

ロウによる原型製作

使用ソフト

・FREEFORM(3Dモデリング)

・ZBrush(3Dモデリング)

・DesignX(面張り)

・CATIA(3Dモデリング・CAD設計)

・SORIDWORKS(3Dモデリング・CAD設計)

・Rhinoceros(3Dモデリング・CAD設計)

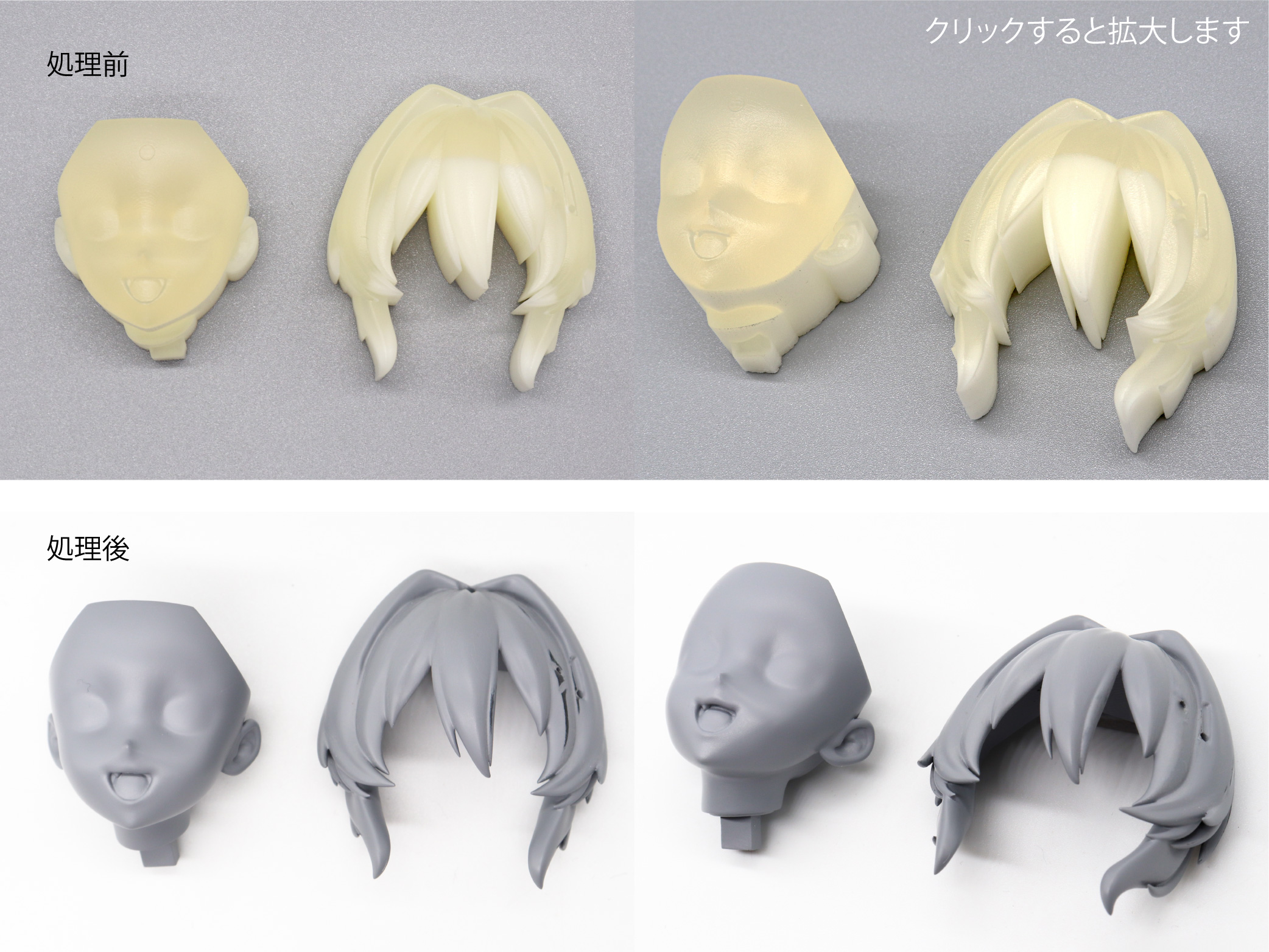

2分割作業/面張り作業

完成したデジタル原型を生産するために分割作業・面張り作業を3Dソフト上で行います。

(ご支給いただいた原型データを分割・面張りすることも可能です)

3DデータをCADで加工するのにSTLデータしかなく、STP、x_t 等にデータ変換したい場合元データに忠実な追従性で面張り作業を行い、必要なデータ形式でお渡しすることが可能です。